Le rôle de l'huile : le graissage, la protection, le caloportage ...

La fonction première d’une huile est la lubrification (ou le graissage) : c’est à dire un ensemble de techniques permettant de réduire le frottement, de limiter l’usure (entre deux éléments en contact et en mouvement l’un par rapport à l’autre), d’éviter la corrosion, d’absorber les chocs.

Le second rôle de l’huile est souvent méconnu ou oublié : c’est le caloportage.

L’huile permet d’évacuer une partie de l’énergie thermique engendrée par les frottements, et contribue au maintien de la température optimale de fonctionnement.

Dans les applications moteurs, les huiles remplissent une fonction supplémentaire : l’étanchéité.

Qu’elle soit fluide ou visqueuse, l’huile doit contribuer à optimiser le rendement moteur : c’est à dire que le film d’huile présent entre les segments et la chemise du moteur doit résister à la pression créée au moment de l’explosion dans la chambre de combustion.

Mais alors comment sont-elles fabriquées ? voici la méthode globale de fabrication.

La fabrication des huiles consiste à mélanger différents produits : des huiles de bases et des additifs.

C’est pour cette raison que les fabricants sont aussi appelés « assembleurs » ou « blenders ».

Il en résulte ce que l’on appelle des FORMULATIONS pour obtenir un produit fini.

Le produit fini est composé d’huiles de base à hauteur de 60 à 85%.

Les bases peuvent être d’origine minérale (raffinage du pétrole brut) ou d’origine synthétique (elles sont produites par synthèse chimique).

Nota :

Les huiles « semi-synthèse » sont le mélange de bases minérales avec une base de synthèse.

Les additifs de performance ont pour rôle de renforcer certaines propriétés fondamentales ou de compenser certaines faiblesses des huiles de base.

HUILES DE BASES : Conception SEVEN

Tout commence par la base : nous avons retenu les huiles de bases PÉTROLIÈRES aussi appelées huiles de bases NEUVES.

En choisissant de ne travailler que les huiles de bases neuves, nous nous assurons d’une qualité plus sûre et plus efficace dans la durée.

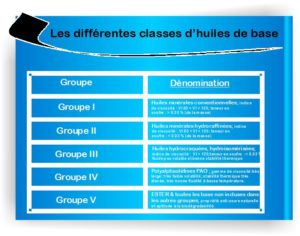

Les différentes huiles de bases d’origine pétrolières sont répertoriées en 5 groupes.

La qualité des formulations abouties « huiles finies » dépend du type de bases utilisées.

Le choix des huiles de bases neuves est déterminant :

- une formulation utilisant le Groupe 1 porte le nom commercial d’huile MINERALE

- une formulation combinant Groupe 1 et groupe 3 porte le nom de SEMI-SYNTHÈSE

- une formulation utilisant le groupe 3 porte le nom commercial de 100 % SYNTHESE ou SYNTHETIC

- une formulation utilisant les Groupes 4 et/ou 5 porte le nom commercial de 100% SYNTHETIQUE.

Selon leur qualité naturelle, les huiles des différents groupes de bases sont utilisées en fonction du résultat souhaité.

Ex : les groupes 3 – 4 – 5 sont utilisés pour les produits hauts de gamme et les huiles « compétition ».

ADDITIFS : Conception SEVEN

Nous utilisons une variété de composants additifs individuels pour créer des caractéristiques de performance différenciées dans les huiles finies :

ex :

-

- additifs extrêmes pressions : pour les huiles de transmission et de boites de vitesses

- additifs modificateurs de viscosité : pour les huiles moteurs très fluides

Les composants ADDITIFS :

- Antioxydants

- L’oxydation de l’huile en présence de chaleur et d’air provoque son acidification et la formation de « boues » et de vernis. Les antioxydants interfèrent avec ce mécanisme chimique, réduisant considérablement le taux de détérioration de l’huile et prolongeant sa durée de vie.

- Antirouille

- Ces additifs sont utilisés pour empêcher la formation de rouille en développant un film de surface pour protéger les surfaces métalliques.

- Antiusure

- Les agents antiusure génèrent un film protecteur sur les surfaces métalliques en contact, réduisant ainsi les pressions de contact et l’usure, en particulier sur les arbres à cames et les poussoirs.

- Inhibiteurs de corrosion

- Ces additifs sont utilisés pour protéger les surfaces métalliques des attaques chimiques causées par l’eau ou d’autres contaminants. Dans son fonctionnement, tout système connaît des montées en température puis des périodes de refroidissement. Cela peut générer une condensation, un point de rosée et produire un résidu aqueux ( eau ).

- Détergents

- Additifs utilisés pour neutraliser les gaz acides, contrôler la rouille, réduire les « vernis » et prévenir de dépôts sur les composants tels que dans la chambre de combustion et les pistons. Ces détergents sont basés sur les chimies de salicylate, sulfonate et phénate. Chacune de ces technologies offrent des avantages uniques dans des applications de lubrifiants spécifiques différents.

- Dispersants

- Ces agents sont utilisés pour maintenir en suspension dans l’huile les contaminants solides. Inhiber et disperser les boues, la suie et autres molécules insolubles pour réduire la formation de dépôts dans le moteur.

- Modificateurs de frictions

- Additifs utilisés pour réduire les frictions entre les pièces en mouvement. Dans un moteur comme dans une transmission la réduction de la friction influence directement la baisse de consommation d’énergie.

- Dépresseurs de point d’écoulement

- Les dépresseurs de point d’écoulement ( additifs anticongelant ) sont utilisés pour empêcher la « cristallisation » et le point de trouble des lubrifiants à des températures négatives. En agissant sur les molécules les dépresseurs de point d’écoulement abaissent les points de congélation et augmentent la plage d’utilisation des lubrifiants.

- Modificateurs de viscosité

- Les modificateurs de viscosité sont conçus pour réduire le changement de viscosité d’un lubrifiant lorsqu’il est soumis à des changements de températures. Comme il s’agit d’un des ingrédients essentiels d’une huile moteur, la sélection du modificateur de viscosité est un facteur important à prendre en compte lors de la formulation de lubrifiants moteur de qualité.

- Extrême pression

- Les additifs pour pressions extrêmes réagissent avec les surfaces métalliques pendant le fonctionnement à des pressions et des températures élevées, créant une couche protectrice réduisant l’usure entre deux surfaces métalliques en contact. Les additifs anti-usure fonctionnent de manière similaire, mais ont tendance à fonctionner à des pressions et des températures plus basses.

- Les additifs extrême pression sont utilisés dans les huiles pour engrenages, les autres fluides transmissibles, les graisses porteuses et les fluides de travail des métaux. Ils sont généralement complétés par des additifs anti-usure pour rendre ces fluides efficaces dans une large gamme de conditions de pression et de température.

- Antimousse

- La plupart des applications de lubrifiant impliquent une agitation, ce qui emprisonne des molécules d’air dans le lubrifiant et favorise la formation de mousse. Un moussage excessif peut entraîner une oxydation accrue du lubrifiant et une diminution de l’efficacité opérationnelle. Pour lutter contre ce problème, les inhibiteurs de mousse modifient la tension superficielle de l’huile et aident à affaiblir la structure des bulles d’air. Le résultat est :

- de meilleures qualités lubrifiantes.

- un entretien réduit.

- La plupart des applications de lubrifiant impliquent une agitation, ce qui emprisonne des molécules d’air dans le lubrifiant et favorise la formation de mousse. Un moussage excessif peut entraîner une oxydation accrue du lubrifiant et une diminution de l’efficacité opérationnelle. Pour lutter contre ce problème, les inhibiteurs de mousse modifient la tension superficielle de l’huile et aident à affaiblir la structure des bulles d’air. Le résultat est :

L’ensemble de ces additifs doivent être incorporés avec précision pour ne pas être nocifs et respecter les normes et les spécifications constructeurs.

Normes, spécifications, caractéristiques des huiles. Pour en savoir plus cliquez ici